Pri výbere procesu povrchovej úpravy (ako je ponorné zlato, OSP atď.) pre vašu 3-vrstvovú DPS to môže byť náročná úloha. Keďže existuje veľa možností, je nevyhnutné zvoliť najvhodnejší proces povrchovej úpravy, ktorý bude spĺňať vaše špecifické požiadavky.V tomto blogovom príspevku budeme diskutovať o tom, ako vybrať najlepšiu povrchovú úpravu pre vašu 3-vrstvovú dosku plošných spojov, pričom zdôrazníme odborné znalosti spoločnosti Capel, ktorá je známa vysokokvalitnou kontrolou a pokročilými výrobnými procesmi plošných spojov.

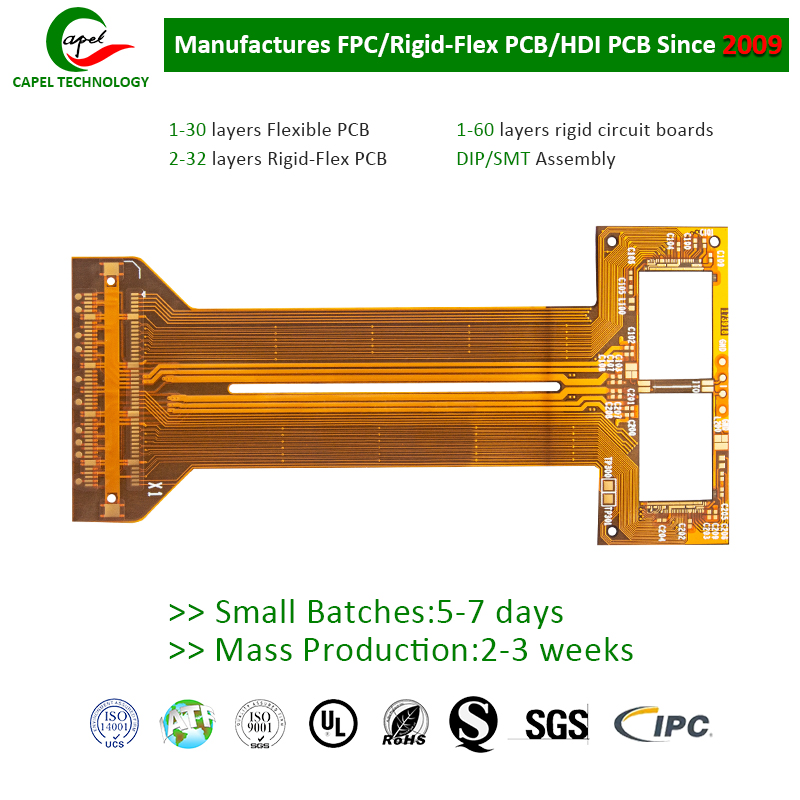

Capel je známy svojimi rigid-flex PCB, flexibilnými PCB a HDI PCB. Vďaka patentovaným certifikáciám a širokému spektru pokročilých procesov výroby PCB sa spoločnosť Capel etablovala ako líder v tomto odvetví. Teraz sa pozrime bližšie na faktory, ktoré treba zvážiť pri výbere povrchovej úpravy 3-vrstvovej DPS.

1. Aplikácia a prostredie

Po prvé, je dôležité určiť aplikáciu a prostredie 3-vrstvovej dosky plošných spojov. Rôzne procesy povrchovej úpravy poskytujú rôzne stupne ochrany pred koróziou, oxidáciou a inými faktormi prostredia. Napríklad, ak bude vaša doska plošných spojov vystavená náročným podmienkam, ako je vysoká vlhkosť alebo extrémne teploty, odporúča sa zvoliť proces povrchovej úpravy, ktorý poskytuje zvýšenú ochranu, ako je ponorné zlato.

2. Náklady a dodacia lehota

Ďalším dôležitým aspektom, ktorý je potrebné zvážiť, sú náklady a dodacia lehota spojená s rôznymi procesmi povrchovej úpravy. Náklady na materiál, požiadavky na pracovnú silu a celkový čas výroby sa pri každom procese líšia. Aby ste mohli urobiť informované rozhodnutie, musíte tieto faktory vyhodnotiť podľa vášho rozpočtu a časového plánu projektu. Odbornosť spoločnosti Capel v oblasti pokročilých výrobných procesov zabezpečuje nákladovo efektívne a včasné riešenia vašich potrieb v oblasti prípravy povrchu DPS.

3. Súlad so smernicou RoHS

Súlad s RoHS (obmedzenie nebezpečných látok) je kľúčovým faktorom, najmä ak je váš produkt určený pre európsky trh. Niektoré povrchové úpravy môžu obsahovať nebezpečné látky, ktoré prekračujú limity RoHS. Je dôležité zvoliť proces povrchovej úpravy, ktorý je v súlade s predpismi RoHS. Záväzok spoločnosti Capel ku kontrole kvality zaisťuje, že jej procesy povrchovej úpravy sú v súlade s RoHS, čo vám dáva pokoj, pokiaľ ide o dodržiavanie predpisov.

4. Spájkovateľnosť a spájanie drôtov

Spájkovateľnosť a vlastnosti spájania drôtov PCB sú dôležitými faktormi. Proces povrchovej úpravy by mal zabezpečiť dobrú spájkovateľnosť, výsledkom čoho je správna priľnavosť spájky pri montáži. Navyše, ak váš návrh PCB zahŕňa spájanie drôtov, proces povrchovej úpravy by mal zlepšiť spoľahlivosť drôtených spojov. OSP (Organic Solderability Preservative) je obľúbenou voľbou vďaka svojej vynikajúcej spájkovateľnosti a kompatibilite s drôtenými spojmi.

5. Odborné poradenstvo a podpora

Výber správneho procesu povrchovej úpravy pre vašu 3-vrstvovú DPS môže byť komplikovaný, najmä ak ste vo výrobe DPS nováčikom. Vyhľadanie odbornej rady a podpory od spoľahlivej spoločnosti, akou je Capel, môže zjednodušiť rozhodovací proces. Skúsený tím Capel vás môže previesť procesom výberu a odporučiť najvhodnejší proces povrchovej úpravy na základe vašich špecifických požiadaviek.

Stručne povedané, výber najvhodnejšej povrchovej úpravy pre vašu 3-vrstvovú dosku s plošnými spojmi je rozhodujúci pre optimálny výkon a dlhú životnosť.Faktory, ako je aplikácia a prostredie, náklady a dodacia lehota, súlad so smernicou RoHS, spájkovateľnosť a spájanie drôtov by sa mali starostlivo vyhodnotiť.Kontrola kvality, patentované certifikácie a pokročilé výrobné procesy PCB spoločnosti Capel umožňujú splniť vaše potreby v oblasti prípravy povrchu. Poraďte sa s odborníkmi spoločnosti Capel a profitujte z ich rozsiahlych znalostí a skúseností v odbore.Majte na pamäti, že starostlivo vybrané procesy povrchovej úpravy môžu výrazne ovplyvniť celkový výkon a životnosť 3-vrstvovej dosky plošných spojov.

Čas odoslania: 29. septembra 2023

Späť