Predstaviť:

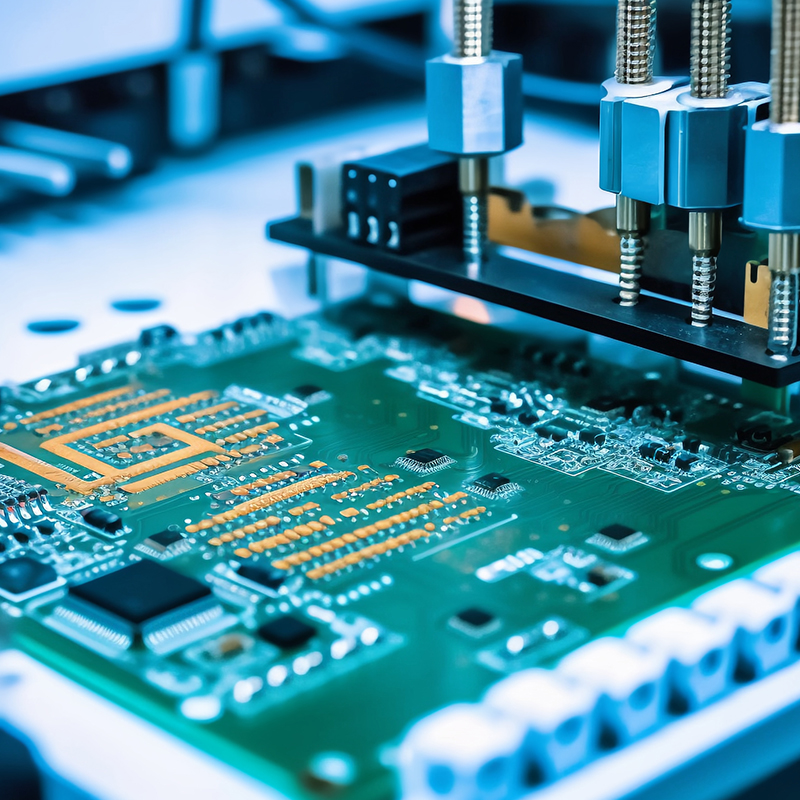

Zváranie dosiek plošných spojov je kľúčovým procesom v priemysle výroby elektroniky, ktorý zabezpečuje efektívnu prevádzku a spoľahlivosť elektronických zariadení. Avšak, ako každý výrobný proces, nie je bez problémov.V tomto blogu sa hlboko ponoríme do najbežnejších problémov, ktoré sa vyskytujú pri spájkovaní dosiek plošných spojov, a preskúmame účinné riešenia na ich prekonanie.

1. Skrat dosky plošných spojov:

Jedným z najbežnejších problémov pri spájkovaní dosiek plošných spojov sú skraty. Skrat nastane, keď prúd prejde neúmyselnou cestou v dôsledku spojenia s nízkym odporom medzi dvoma bodmi v obvode. Môže to byť spôsobené rôznymi faktormi, ako sú spájkovacie mostíky, zablúdené vodivé úlomky alebo konštrukčné chyby.

riešenie:

Aby ste predišli skratom, je dôležité dôkladne skontrolovať a otestovať dosku po procese spájkovania. Implementácia technológie automatizovanej optickej kontroly (AOI) môže výrazne pomôcť identifikovať potenciálne problémy so skratom. Okrem toho, používanie presných spájkovacích nástrojov, ako je spájkovačka s reguláciou teploty, môže pomôcť zabrániť vytváraniu neúmyselných spojov prebytočnej spájky.

2. Tmavé a zrnité kontakty:

Tmavé a zrnité kontakty na povrchu dosky plošných spojov môžu naznačovať zlé spájkovanie. Tento problém je zvyčajne spôsobený nedostatočným prenosom tepla počas procesu spájkovania, čo má za následok neúplné zvlhčenie spájkovaného spoja.

riešenie:

Aby sa dosiahlo správne zmáčanie a zabránilo sa tmavému zrnitému kontaktu, musia sa optimalizovať parametre zvárania. Uistite sa, že hrot spájkovačky je čistý, pocínovaný a má správnu teplotu. Okrem toho použitie taviva počas spájkovania môže zvýšiť tok spájky a zlepšiť tvorbu spojov. Tavidlo pomáha odstraňovať oxidy a nečistoty z kovových povrchov, čím podporuje lepšie zmáčanie a pevnejšie spájkované spoje.

3. Spájkované spoje DPS sa sfarbia do zlatožlta:

Keď sa spájkované spoje na povrchu DPS sfarbia do zlatožlta, znamená to, že existujú problémy, ako je nesprávne zloženie spájkovacej zliatiny alebo nesprávna technológia spájkovania. Tento problém môže ohroziť integritu a spoľahlivosť dosky plošných spojov.

riešenie:

Použitie správnej spájkovacej zliatiny je rozhodujúce pre zabezpečenie dlhej životnosti vašej dosky plošných spojov. Vždy dodržiavajte priemyselné štandardné zloženie spájkovacej zliatiny a vyhnite sa používaniu neštandardných alebo necertifikovaných spájkovacích materiálov. Okrem toho udržiavanie správnych teplôt spájkovania a používanie správnych techník spájkovania, vrátane predhrievania dosky plošných spojov a použitia správneho množstva spájky, môže pomôcť dosiahnuť vysokokvalitné zlaté spájkované spoje.

4. Vplyv prostredia na chyby dosky plošných spojov:

Kvalitu finálneho produktu môže výrazne ovplyvniť aj prostredie, v ktorom sa dosky plošných spojov spájkujú. Faktory ako vlhkosť, kolísanie teploty a nečistoty vo vzduchu môžu spôsobiť rôzne chyby na doskách plošných spojov.

riešenie:

Na zmiernenie vplyvu na životné prostredie na chyby dosky plošných spojov je nevyhnutné vytvoriť kontrolované výrobné prostredie. Poškodeniu spôsobenému statickou elektrinou možno predísť zavedením vhodných opatrení proti ESD (elektrostatický výboj), ako je používanie bezpečnej pracovnej stanice ESD a nosenie ochranných pomôcok. Okrem toho udržiavanie ideálnej úrovne teploty a vlhkosti vo výrobných priestoroch pomáha predchádzať problémom, ako sú chyby zvárania a degradácia materiálu.

Na záver:

Spájkovanie dosiek plošných spojov je zložitý proces, ktorý si vyžaduje presnosť a pozornosť k detailom.Riešením bežných problémov, ktoré sa pri tomto procese zvyknú vyskytnúť, môžu výrobcovia zabezpečiť výrobu vysokokvalitných a spoľahlivých elektronických zariadení. Implementácia riešení diskutovaných v tomto blogu, ako sú efektívne kontrolné techniky, optimalizované parametre spájkovania a kontrolované podmienky prostredia, môže výrazne zlepšiť celkovú kvalitu spájkovania dosiek plošných spojov.

Čas odoslania: 23. októbra 2023

Späť