Čelíte problémom s tepelnou rozťažnosťou a tepelným namáhaním pri obojstranných PCB? Nehľadajte ďalej, v tomto blogovom príspevku vás prevedieme, ako tieto problémy efektívne vyriešiť. Skôr než sa však vrhneme na riešenia, predstavme sa.

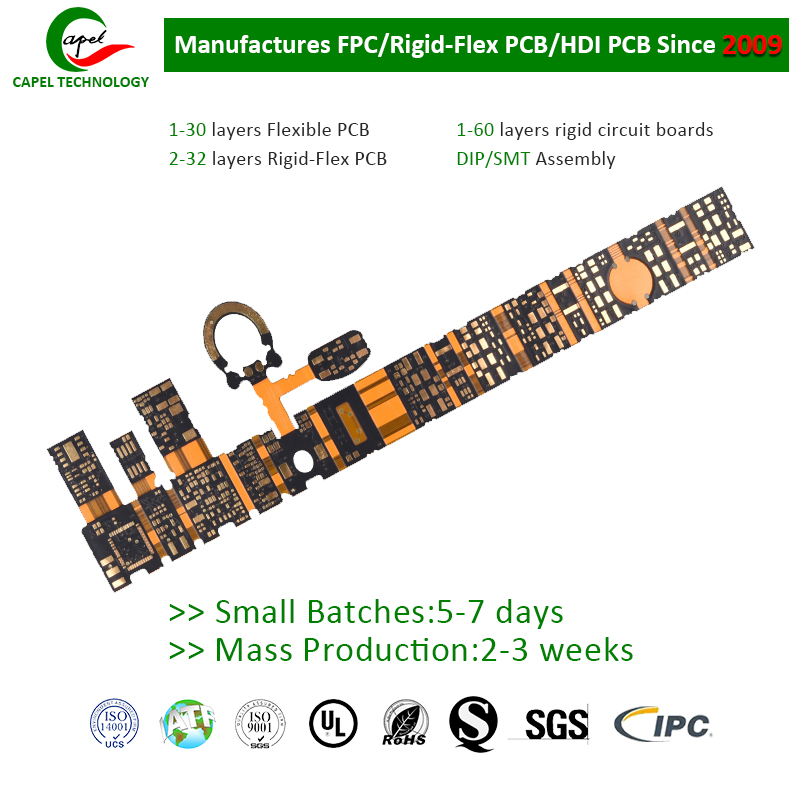

Capel je skúsený výrobca v odvetví dosiek plošných spojov a zákazníkom slúži už 15 rokov. Má vlastnú továreň na flexibilné dosky plošných spojov, továreň na dosky plošných spojov s pevným ohybom, továreň na montáž dosiek s plošnými spojmi smt a vybudovala si dobrú povesť vo výrobe vysokokvalitných dosiek s plošnými spojmi strednej až vyššej triedy. Naše pokročilé dovážané plne automatické výrobné zariadenia a špecializovaný tím výskumu a vývoja odrážajú náš záväzok k dokonalosti. Teraz sa vráťme k riešeniu problému tepelnej rozťažnosti a tepelného namáhania obojstranných DPS.

Tepelná rozťažnosť a tepelné namáhanie sú bežné obavy v priemysle výroby PCB. Tieto problémy vznikajú v dôsledku rozdielov v koeficiente tepelnej rozťažnosti (CTE) materiálov použitých v DPS. Pri zahrievaní sa materiály rozťahujú a ak sa rýchlosti rozpínania rôznych materiálov výrazne líšia, môže sa vyvinúť napätie a spôsobiť zlyhanie PCB. Ak chcete vyriešiť takéto problémy, postupujte podľa týchto pokynov:

1. Výber materiálu:

Vyberte materiály so zodpovedajúcimi hodnotami CTE. Použitím materiálov s podobnými rýchlosťami expanzie možno minimalizovať potenciál tepelného namáhania a problémov súvisiacich s expanziou. Poraďte sa s našimi odborníkmi alebo konzultujte priemyselné normy, aby ste určili najlepší materiál pre vaše špecifické požiadavky.

2. Úvahy o dizajne:

Zvážte rozloženie a dizajn PCB, aby ste minimalizovali tepelné namáhanie. Komponenty s vysokým rozptylom tepla sa odporúča držať mimo oblastí s veľkými teplotnými výkyvmi. Správne chladenie komponentov, používanie tepelných priechodov a začlenenie tepelných vzorov môže tiež pomôcť efektívne rozptýliť teplo a znížiť napätie.

3. Skladanie vrstiev:

Zloženie vrstiev obojstrannej dosky plošných spojov ovplyvňuje jej tepelné správanie. Vyvážené a symetrické usporiadanie pomáha rovnomerne rozvádzať teplo, čím sa znižuje možnosť tepelného stresu. Poraďte sa s našimi inžiniermi, aby ste vyvinuli usporiadanie na riešenie vašich problémov s tepelnou rozťažnosťou.

4. Hrúbka medi a zapojenie:

Hrúbka medi a šírka stopy zohrávajú dôležitú úlohu pri zvládaní tepelného stresu. Hrubšie medené vrstvy poskytujú lepšiu tepelnú vodivosť a môžu znížiť účinky tepelnej rozťažnosti. Podobne širšie stopy minimalizujú odpor a pomáhajú správnemu odvodu tepla.

5. Výber materiálov predimpregnovaného laminátu a jadra:

Vyberte predimpregnovaný laminát a materiály jadra s CTE podobným medeným plášťom, aby ste minimalizovali riziko delaminácie v dôsledku tepelného namáhania. Správne vytvrdené a spojené materiály predimpregnovaného laminátu a jadra sú rozhodujúce pre zachovanie štrukturálnej integrity DPS.

6. Riadená impedancia:

Udržiavanie riadenej impedancie v celom návrhu PCB pomáha zvládať tepelné namáhanie. Udržiavaním krátkych signálových ciest a vyhýbaním sa náhlym zmenám šírky stopy môžete minimalizovať zmeny impedancie spôsobené tepelnou rozťažnosťou.

7. Technológia tepelného manažmentu:

Použitie techník tepelného manažmentu, ako sú chladiče, tepelné podložky a tepelné priechody, môže pomôcť efektívne rozptýliť teplo. Tieto technológie zlepšujú celkový tepelný výkon PCB a znižujú riziko porúch súvisiacich s tepelným stresom.

Implementáciou týchto stratégií môžete výrazne znížiť tepelnú rozťažnosť a problémy s tepelným stresom v obojstranných PCB. V Capel máme odborné znalosti a zdroje, ktoré vám pomôžu prekonať tieto výzvy. Náš tím profesionálov vám môže poskytnúť cenné rady a podporu v každej fáze vášho výrobného procesu PCB.

Nedovoľte, aby tepelná rozťažnosť a tepelné namáhanie ovplyvnili výkon vašej obojstrannej dosky plošných spojov. Kontaktujte spoločnosť Capel ešte dnes a vyskúšajte kvalitu a spoľahlivosť, ktoré prichádzajú s našimi 15-ročnými skúsenosťami v priemysle dosiek plošných spojov. Dovoľte nám spoločne vytvoriť PCB, ktoré splní a prekročí vaše očakávania.

Čas odoslania: október-02-2023

Späť